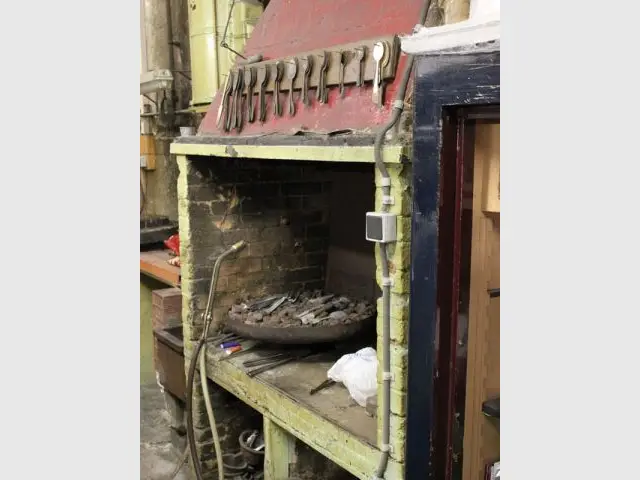

Savoir-faire unique et créations haut-de-gamme - Atelier Richard © Tom Gueugnon

Le propriétaire change, mais le savoir-faire persiste ! Racheté en 1994, l'atelier continue à produire des couverts entièrement à la main,

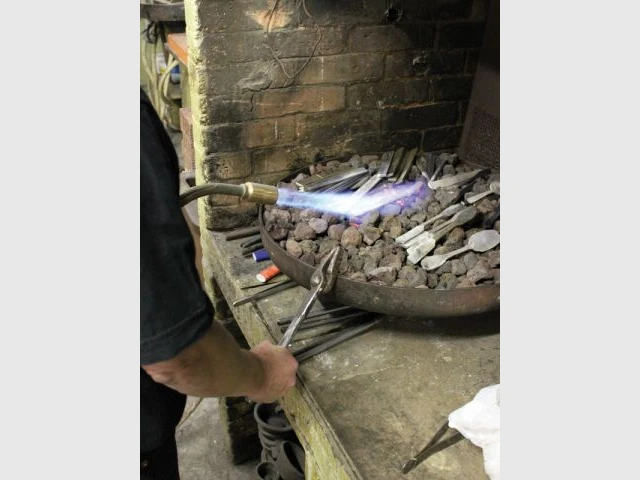

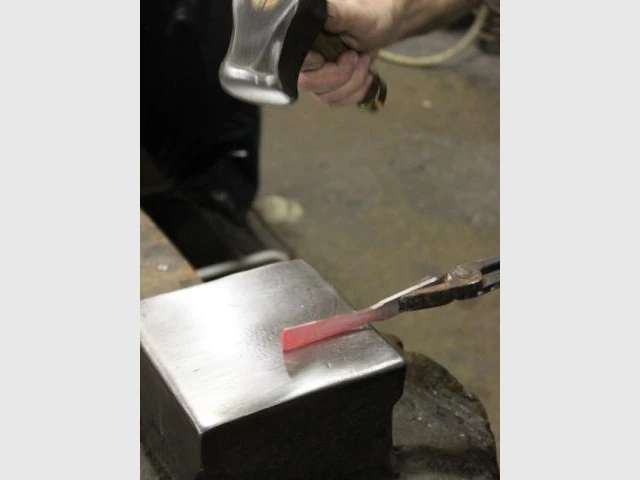

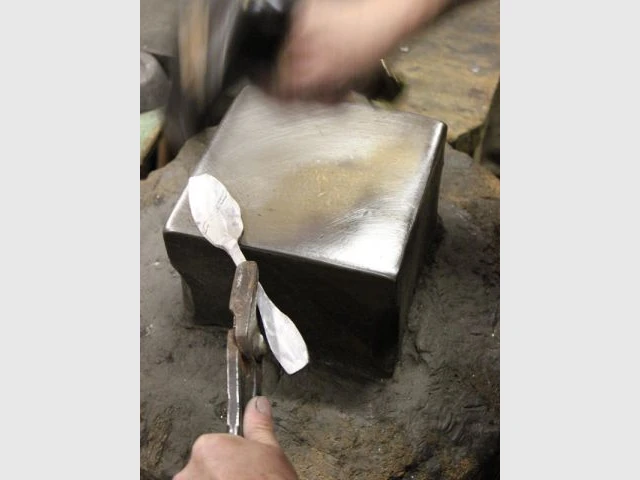

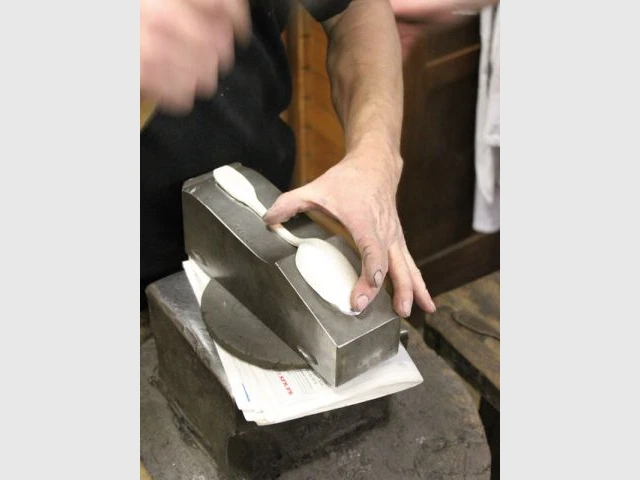

"en argent 950 millièmes quasi pur" précise Francis Régala. Chauffé jusqu'à atteindre la couleur "rouge cerise", précise l'orfèvre, martelé, pressé, ébarbé (c'est-à-dire débarrassé de l'excédent d'argent), poli, le couvert subit de nombreuses souffrances avant d'atterrir sur nos tables.

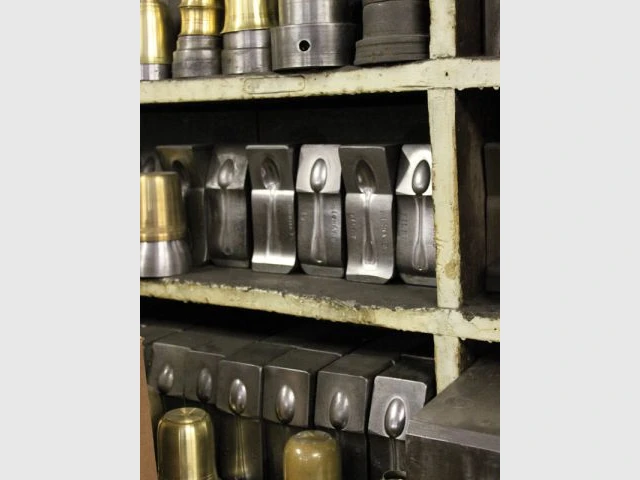

Mais la recette n'a pas changé depuis 1910. La presse, qui imprime la forme des couverts à l'aide de matrices en acier, date d'ailleurs de 1904 ! Pas moins de 13 heures sont nécessaires pour réaliser une douzaine de "couverts", soit 24 pièces.

"A l'origine, un couvert était composé d'une cuillère et d'une fourchette, et le couteau était toujours dépareillé" explique Jean-Pierre Cottet-Dubreuil.

Outre les gammes de série, réalisées à l'aide de matrices, l'atelier Richard propose des modèles plus complexes à réaliser, notamment ceux sur-mesure, pour lesquels le client participe à la création du prototype.

"Les couverts en argent martelé sont également plus longs à finir, car tout doit être fait à la main, il n'y a pas de passage sous presse" explique Francis Régala.

Si, en 1910, on ne connaissait que la fabrication manufacturée, aujourd'hui, l'heure est au jetable. Le travail artisanal n'en est que plus valorisé.

"C'est un peu la haute couture du couvert" plaisante Jean-Pierre Cottet-Dubreuil. La maison Richard se vante d'ailleurs de produire ses couverts entièrement en France, y compris les lames de couteaux, fabriquées par un autre artisan.

Le savoir-faire cuillériste connaît également un succès notable à l'étranger. L'entreprise familiale répond à des commandes passées de Grande-Bretagne, de Russie, ou encore du Moyen-Orient. Ce qui donne, parfois, des demandes improbables. La plus folle ?

"Deux dromadaires et un palmier en argent plaqué or, huit kilos au total !" se souvient Francis Régala. Une commande bien loin de la modestie de l'atelier parisien, où presque rien n'a changé depuis 1910.

www.orfevrerie-richard.com

Découvrez les étapes de la réalisation d'un couvert en argent, en pages suivantes.